A hengerfal olajháztartása körül forog itt a világ. A cél az, hogy a hengerfalon mindig és mindenhol csak a szükséges és elégséges olajmennyiség legyen, és csak nagyon kis mennyiség jusson fel az égéstérbe, valamint az, hogy a löket mentén - elsősorban a felső holtponti kritikus zónában - kerüljük el a szárazsúrlódást. Csökkenjen a súrlódás és nőjön az élettartam. "Ennyi" a megoldandó feladat.

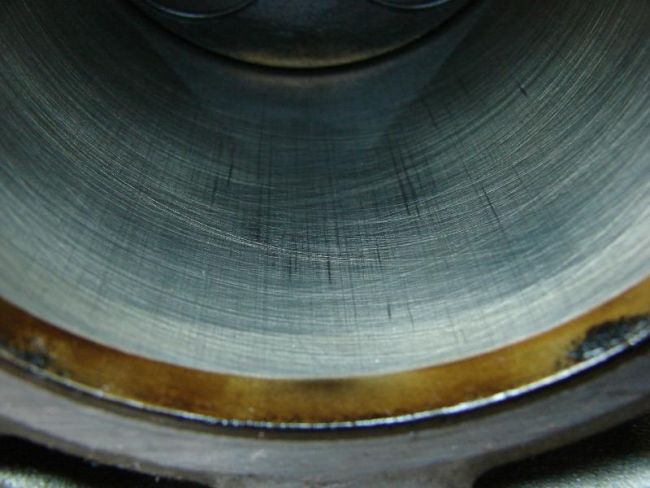

A hengerhüvely, gyűrű, dugattyú alkatrészcsoport az érintett, melynek üzemviszonyai enyhén szólva nem ideálisak. A hengerfal olajháztartásának beállítását, kopásállóságát eddig csak a finom felületi struktúrát adó hónolással - dörzsköszörüléssel - érték és érik el, melynek célja az alak, a méretpontosság és a felület javítása. A hordfelület részaránya, a csatorna mélysége és a csatornahálózat sűrűsége, a metszési szögek az alapanyagtól, a súrlódó pároktól, a motor teljesítményétől is függenek, tehát motortípusról motortípusra változó.

A hónolás a löket mentén állandó felületi struktúrát alakít ki. A hónolással kialakított csatorna vagy árokrendszer egymagában, ma úgy tartják a fejlesztők, nem tud optimális eredményt adni sem olajfogyasztásban, sem súrlódáscsökkentésben.

A csatornákból kifolyik az olaj!

A dugattyúgyűrű a hónolással kialakított, egymással átjárható csatornákban elnyomja az olajat, a hidrodinamikai.jpg) kenés maradéktalanul nem tud kialakulni, sőt a csatornaperemeken is lehet felütközés. Más felületi olajtároló kialakítás kell!

kenés maradéktalanul nem tud kialakulni, sőt a csatornaperemeken is lehet felütközés. Más felületi olajtároló kialakítás kell!

Legjobbnak az olajtároló mélyedéseket tartják. A felületen kialakított táskák, zsebek, olajzsákok (ki hogy nevezi) szolgálnak az olaj befogadására. Hogyan alakíthatóak ki a táskák?

Gyártói technológiai lehetőségek, megfontolások okán ma több módszer is használatos.

Diszkrét olajtárolóterek (táskák).

A hónolt hengerhüvely felületén, adott helyeken szabályos alakú olajtároló tereket (táskákat) hoznak létre. Ezek alakja különböző lehet. A táskákat lézersugárral égetik be. Az olajtároló táska mélysége 5-25 mikron, szélessége

alakja különböző lehet. A táskákat lézersugárral égetik be. Az olajtároló táska mélysége 5-25 mikron, szélessége

- csík táska esetén - kb. 50 mikron. A táskák egymástól vett távolsága kb. 2-4 mm. A táskákat spirál vonal mentén helyezik el.

Egyes gyártók csak a hengerfal felső harmadába égetnek bele táskákat, mert a hengernek ez a része van a legnagyobb igénybevételnek kitéve. A dugattyú sebessége itt még csekély, megáll, mozgásirányt vált, a legnagyobb oldalerőt és hőmérsékletet is ebben a tartományban kell elviselnie. Vagyis csak itt van igazán szükség fokozott olajtárolásra. A GM szentgotthárdi gyárában mind a dízel-, mind az Otto-motorok egyes típusait ezzel a táska elhelyezéssel készítik. Más gyártók úgy gondolják, hgy célszerű a gyűrűfutás teljes hosszán kialakítani táskákat. A táska beégetése után szükség van még egy ún. készrehónolásra.

Felületkezelt olajtárolóterek.

Az Audi szakembereinek számos szabadalommal védett fejlesztése az öntöttvas henger futófelület mikroszerkezet lézeres kezelése. Így készül például a 3,0 literes V6 TDI motor, melynek hengerhüvely anyaga féreggrafitos öntöttvas, vagy a 2,0 literes CR TDI motor nagy teljesítményű változatainak a blokkja, ennek anyaga lemezgrafitos öntöttvas. Az UV lézer a grafitot helyenként kiégeti, ezzel hozva létre az olajtároló zsebet. A lézeres kezelés célja az öntöttvas hengerhüvely anyag futófelületi felső rétegének átolvasztása. Az olvasztással egyidejűleg a felületen lévő grafitlemezekből a lézersugár által gyújtott plazma kiégeti a grafitot, így gyakorlatilag ezek a "lyukak" (kiégetett grafithelyek) egymással nem átjárható olajtartó rendszert alkotnak. A fémes felület lézeres kezelés hatására megváltozik, helyi, kb. 1 mikron mélységű megolvasztással anyagleválasztás (elgőzölögtetés) jön létre, a grafit lamellák kinyílnak, kiég a grafit és kialakulnak a mikro-nyomáskamrák (olajzsákok, grafitüregek). A hirtelen megszilárdulástól nanokrisztallitos szövetszerkezet alakul ki.

Az olajfogyasztás-mérés igazolta az új futófelület-mikroszerkezet kialakítás előnyét. Az Audi 3 literes, 132 kW-os, V6 TDI motorja hagyományos hónolással, 800 órás teszten 20-50 g/h olajat fogyasztott. A kezdeti, várt nagyobb olajfogyasztás után az olajfogyasztás csökkent, majd kb. 400 óra után ismét növekedett. Ezzel szemben az UV kezelésű felülettel a motor 820 óra alatt állandó értékű olajfogyasztást adott, értéke 9g/h.

Felületi bevonat létrehozása huzalszórással.

A könnyűfém motorblokkban a henger futófelületét, kedvező kopási és siklási tulajdonságokat szem előtt tartva előnyös megoldás a könnyűfém hüvely felületi bevonása, futóréteg felvitele. Technológiai eljárása a felszórás. A DaimlerAG a NANOSLIDE márkanevű felületbevonat technológiát alkalmazza. A NANOSLIDE technológia hivatalos német megnevezése Lichtbogen-Draht-Spritzen, rövidítve LDS-huzalszórás villamos ív olvasztással, gáz transzporttal. A vas szén ötvözetű huzal olvadékát inert gázsugár szórja a hengerfalra. A hengerfalon lamináris, ultrafinom nanokristály réteg tapad meg alakzáró kötéssel, mintegy 01-0,15 mm vastagságban. A felület tükörsimságú lesz. A felület szerkezete mikroporózus, mely a szükséges olajmennyiséget képes tárolni. Ezzel a felülettel kis fordulatszámú, kis terhelésű üzemi pontban 50%-kal kisebb a gyűrűsúrlódás, lényegesen kisebb a kopás, és ami fontos, áttételesen csökken a motor CO2 kibocsátása. A NANOSLIDE eljárással a szürkeöntvényné a hónolási és "táska-készítési" technológia váltható ki, míg könnyűfém motorblokknál a "körbeöntött" öntöttvas anyagú hüvelyek alkalmazását teszi feleslegessé.

előnyös megoldás a könnyűfém hüvely felületi bevonása, futóréteg felvitele. Technológiai eljárása a felszórás. A DaimlerAG a NANOSLIDE márkanevű felületbevonat technológiát alkalmazza. A NANOSLIDE technológia hivatalos német megnevezése Lichtbogen-Draht-Spritzen, rövidítve LDS-huzalszórás villamos ív olvasztással, gáz transzporttal. A vas szén ötvözetű huzal olvadékát inert gázsugár szórja a hengerfalra. A hengerfalon lamináris, ultrafinom nanokristály réteg tapad meg alakzáró kötéssel, mintegy 01-0,15 mm vastagságban. A felület tükörsimságú lesz. A felület szerkezete mikroporózus, mely a szükséges olajmennyiséget képes tárolni. Ezzel a felülettel kis fordulatszámú, kis terhelésű üzemi pontban 50%-kal kisebb a gyűrűsúrlódás, lényegesen kisebb a kopás, és ami fontos, áttételesen csökken a motor CO2 kibocsátása. A NANOSLIDE eljárással a szürkeöntvényné a hónolási és "táska-készítési" technológia váltható ki, míg könnyűfém motorblokknál a "körbeöntött" öntöttvas anyagú hüvelyek alkalmazását teszi feleslegessé.

Felület bevonat létrehozása porszórással.

A henger futófelület bevonatolás másik technológiája a termikus porszórás vagy plazmaszórás. Az eljárás lényege, hogy két elektróda között ívfényt létrehozva vivőgázt (argont és hidrogént) plazma állapotba hozzák (ionizálnak). A plazmasugárba por formájában adagolják a felületre felvivendő anyagot.

A VW által használt eljárásban a fémpor 50%-ban ötvözött acél, 50%-ban molibdén. Az argon és hidrogén ionok alkotta plazmasugárban a hőmérséklet eléri a 11700 C-t. A plazmasugár sebessége a plazmatronból való kilépésnél 400-600 m/s, a por hőmérséklete a sugárban 2500 C, a becsapódási sebesség 80-150 m/s. A por a plazmasugárban megolvad, cseppfolyós állapotban csapódik a hengerfalra, majd hirtelen megszilárdul, és tisztán alakkötéssel megtapad a felületen. A hengerfalra több munkafázisban (6-8), egyenként, kb. 20-25 mikron vastagságú réteg kerül fel, mindösszesen 120-200 mikron vastagságú anyagréteg kerül. A VW 1,4 literes , 77 kW-os FSI motornál a rétegvastagság megmunkálás után 85 mikron.

alkotta plazmasugárban a hőmérséklet eléri a 11700 C-t. A plazmasugár sebessége a plazmatronból való kilépésnél 400-600 m/s, a por hőmérséklete a sugárban 2500 C, a becsapódási sebesség 80-150 m/s. A por a plazmasugárban megolvad, cseppfolyós állapotban csapódik a hengerfalra, majd hirtelen megszilárdul, és tisztán alakkötéssel megtapad a felületen. A hengerfalra több munkafázisban (6-8), egyenként, kb. 20-25 mikron vastagságú réteg kerül fel, mindösszesen 120-200 mikron vastagságú anyagréteg kerül. A VW 1,4 literes , 77 kW-os FSI motornál a rétegvastagság megmunkálás után 85 mikron.

A kialakult felszórt felület kis mértékben egyenetlen. Hónolással történő csekély anyagréteg levétel után kis gödröcskékkel telített felület jön létre. Ezekben az úgynevezett mikronyomáskamrákban tárolt olajpárnán fut a dugattyúgyűrű, hidrodinamikai kenési körülmények alakulnak ki.

Az első Volkswagen-motor, amelyben alkalmazták ezt az eljárást, a háromhengerű 1,4 FSI-motor volt, majd hamarosan követte a 2,5 literes TDI és a V10-es TDI. A VW közleménye szerint lemunkálás utáni ismételt plazmaszórással gyári motorfelújítás is végezhető, a felújított motorba alapméretű dugattyú szerelhető.

Dr.Nagyszokolyai Iván

A Mazda motorok hengerfalának felületkezelési eljárásait sajnos a gyár titokban tartja, így ezekről nem tudunk beszámolni. Annyit azonban tudunk, hogy a wankel elvű, bolygódugattyús motorok trochoid, illetve oldalfal csúszófelületeit már a korai hetvenes években is ún. tűhegy porózus megoldással készítették, hogy az apró mélyedésekben megmaradjon az éltömítések kenését-hűtését szolgáló olaj. A wankel motor esetében ez inkább létkérdés, mint a dugattyúsoknál, hiszen itt jóval nagyobb, és működési körülményeket tekintve különbözőbb felület kenését kell megoldani, sokkal kevesebb olajjal. Az is bizonyos, hogy az új Skyactiv motorok hengerfal felületkezelése sem merül ki a "hagyományos" hónolásban, hanem a kisebb súrlódás miatt különleges eljárással készülnek. Varga István

.jpg)